产品名称:LR-333水性锌铝涂液

一 产品组成:该涂液是由A、B、C三种组份构成:

LR-333A:主要为超细片状Zn、超细片状Al及醇类化合物构成的银浆状物。

LR-333B:为涂液的溶剂组份,主要为含有Cr6+的橙红色水溶液。

LR-333C:为涂液的增粘组份,主要为纤维素类白色或微黄色粉末。

二 应用:锌基铬盐涂膜,是表面处理替代镀锌、热喷锌等进行表面防腐的新技术,锌基铬盐涂膜也叫达克罗,与传统的电镀工艺相比,是一种“绿色电镀”。没有污染物排放,没有氢脆情况发生。成膜为银白色,表面光洁度佳,高耐腐蚀性,再涂性好。

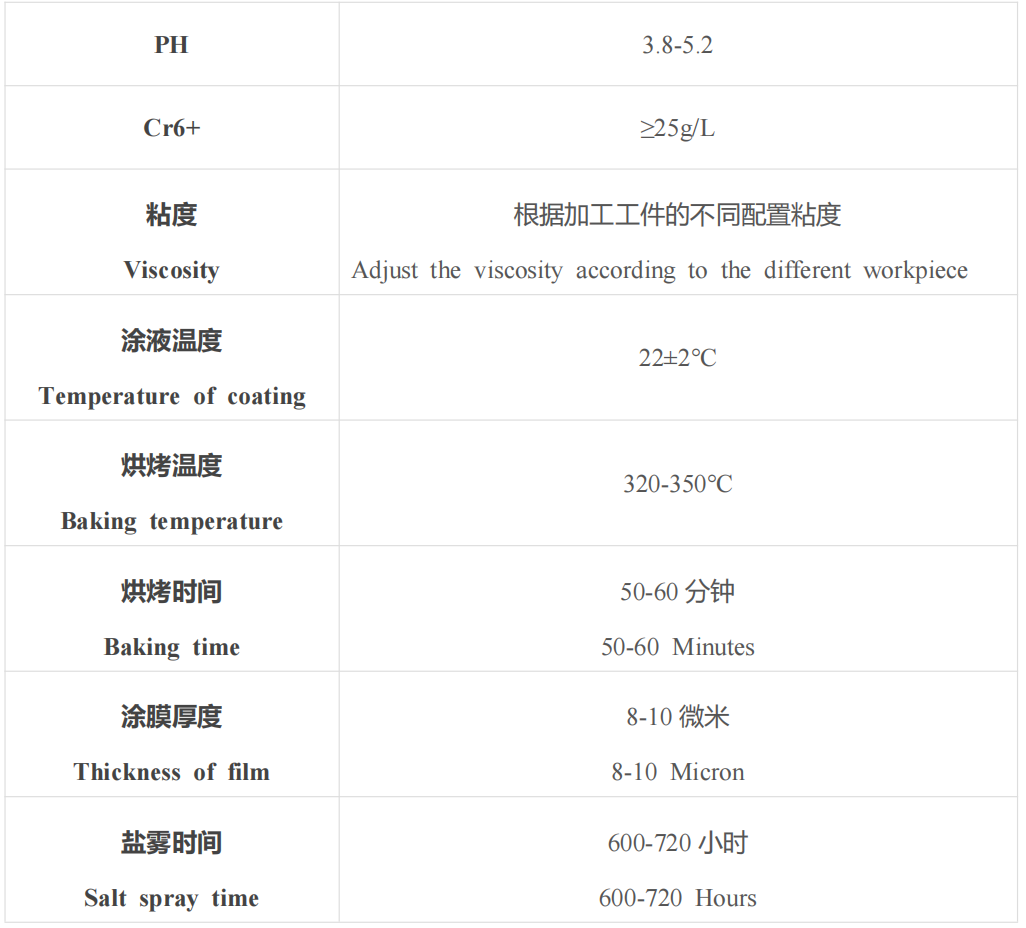

三 产品技术参数

以上参数为工作液指标

四、涂液配制

1. 配制工艺

1.1 涂液配制

LR-333锌基铬盐(DACROMET)的配比。

A剂:16公斤

B剂:24公斤

C剂:可根据不同施工要求定(喷涂时可适当降低C剂数量以达到喷涂粘度)

1.2 在配置前,先用间接的水浴方式把称量好的A剂和B剂的温度保持在22±2℃,再使用变频搅拌机,充分搅拌A剂,使金属浆料完全分散均匀。

1.3 把B剂慢慢地加入到正在搅拌中的A剂桶内,此时桶内温度会慢慢上升,保持涂液温度在22℃左右搅拌。

1.4 待B剂加入,搅拌机连续搅拌1小时后,再加入C剂,若C剂有结块时,必须将之弄成粉状后再慢慢加入。再继续搅慢速搅拌8小时,以利于达克罗涂液熟化和消泡。

1.5 搅拌完成倒入浸槽浸涂时,使用80目不锈钢滤网过滤。

1.6 现场浸涂槽必须具备温控装置,使涂液温度保持在22±2℃(温度太高,涂液容易老化,且影响粘度),涂液必须保持循环流动,以保持分散均匀和防止沉淀。

五.涂覆工艺

1 除油脱脂

有油的工件必须先进行表面除油脱脂,方法有二种:高温除油;中性水基脱脂剂除油。

2 除锈除毛刺

凡是有锈或有毛刺的工件严禁直接涂覆,必须通过除锈除毛刺工艺,此工艺用抛丸喷砂方式进行,酸洗除锈会影响达克罗涂层的耐蚀性。

3 涂覆

经过除油除锈的清洁工件必须尽快通过刷涂,浸涂,或喷涂的方式进行表面涂覆。

4 预烘

通过前处理达克罗液涂覆后的工件须在150~180℃的温度下,预烘8-15分钟(根据工件吸热量定),使涂液水份蒸发,流平均匀。

5 烧结

预烘后的工件必须在320-350℃的高温下烧结,时间为50-60min(根据工件的吸热量定),也可适当提高温度来缩短烧结时间。

六、 注意事项

1.不应使其它化学药品如:各种酸、碱盐等混入涂液中,因为这些物品能活化涂液中的锌铝片,使涂液老化。

2.在使用过程中要注意避免日光与紫外线长时间照射,如果长时间照射会加快涂液老化,发生聚合,胶凝。

3 .对涂液的温度管理很重要,在使用过程中涂液温度变化会影响涂液粘度变化,而涂液粘度变化会影响零部件的涂覆量,所以涂装过程中要调整好温度,粘度,离心机甩干工艺三者之间的关系。

4. 不同的涂覆方式,粘度的要求不一样,涂液在22℃温度下喷涂粘度在30-40秒(蔡恩2#杯),浸涂粘度在50-60秒(蔡恩2#杯)。

Copyright © 2025 江阴市朗润涂料有限公司 版权所有备案号:苏ICP备2025160119号